C’est chez Dupont de Nemours que tout commence au début des années 1960. Une chimiste nommée Stéphanie Kwolek est chargée de mettre au point un nouveau mélange de polymères : son objectif est alors de renforcer les pneus des voitures tout en les allégeant à l’aide d’une fibre synthétique.

C’est alors que le mot sérendipité prend son sens : Stéphanie, au cours de ses recherches, invente accidentellement une solution blanchâtre que l’on appellera plus tard, le Kevlar®.

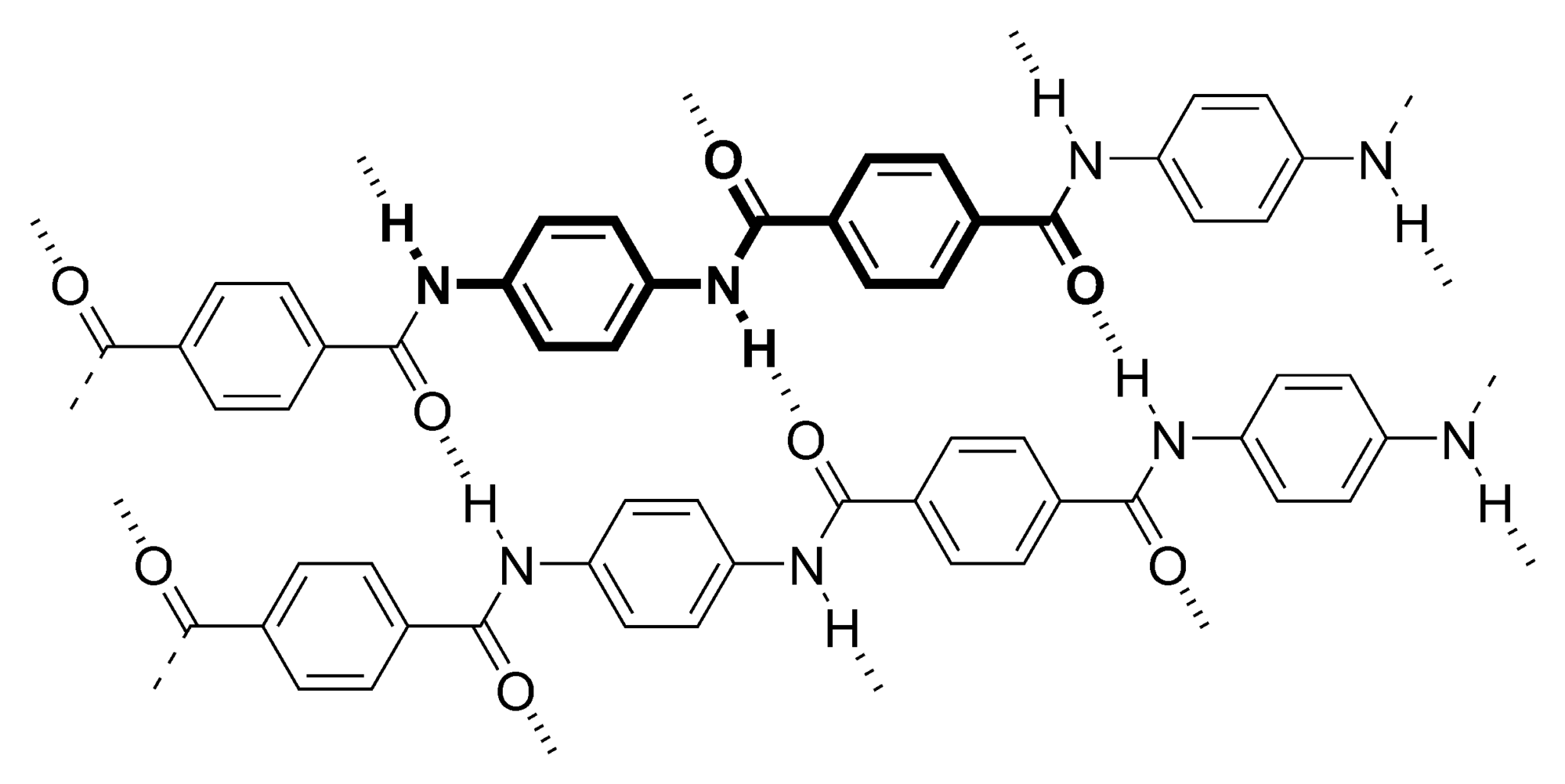

Mais alors qu’est-ce que le Kevlar® ? Tout simplement un super polyamide, c’est-à-dire une fibre synthétique que l’on connaît désormais parce qu’elle a de très bonnes propriétés mécaniques et en particulier une résistance à la traction supérieure à celle de l’acier. Retenez ce chiffre, il sera important pour la suite : le Kevlar® est 6 fois plus tenace que l’acier.

Parce qu’il est très tenace, le Kevlar® sera une révolution dans de très nombreux secteurs d’activité. Vous le savez certainement, le Kevlar® a notamment eu son heure de gloire du côté des gilets pare-balles.

Avant l’invention du Kevlar®, les gilets pare-balles étaient faits en acier, il s’agissait donc de vêtements lourds et encombrants. Grâce au Kevlar®, on peut donc développer des gilets beaucoup plus légers et plus flexibles. Progressivement, les forces de l’ordre sont alors équipées de gilets en Kevlar® et la fibre inventée sous l’égide de Dupont devient un équipement standard pour renforcer la sécurité des policiers.

Durant les années 1970, et ce dès les premiers tests de résistance subis par le Kevlar®, on se rend compte que cette fibre révolutionnaire a des faiblesses. Les essais réalisés pour mettre au point les gilets pare-balles démontrent en effet que le Kevlar® perd de sa résistance lorsqu’il est exposé aux ultraviolets et / ou à l’humidité.

Et puis, plus on développe un Kevlar® performant, plus celui-ci est susceptible de “rouiller”. C’est comme si on obtenait un tas de muscles surpuissants, mais sans aucune peau pour les protéger !

Concrètement, le Kevlar® est affaibli par ce que l’on appelle la reprise d’humidité : il a tendance à absorber toute l’humidité présente dans l’air. De même, si le porteur d’un gilet pare-balles se met à transpirer la fibre commence à se gorger d’eau. L’eau pénètre les fibres tandis que le rayon lumineux casse les chaînes carbone (oxydation).

En somme, pour qu’un gilet pare-balle ne perde pas ses performances, il doit être stocké dans des conditions très strictes. Et ces conditions ne résolvent pas le problème du port : lors des interventions, le Kevlar® est nécessairement exposé aux UV, à l’humidité ambiante et à la transpiration. Il perd donc progressivement ses performances, voire ne protège plus du tout !

Plusieurs accidents poussent les scientifiques à concentrer leurs recherches sur de nouvelles protections : la société DSM invente ainsi le Dyneema® dans les années 1990, le Kevlar® est alors progressivement remplacé dans les équipements militaires anti-balistiques.

Le Dyneema®…vous comprendrez plus tard l’importance de cette nouvelle fibre aussi appelée UHMWPE.

Si vous avez bien compris le raisonnement du côté des gilets pare-balles, vous vous doutez déjà, qu’appliqué à la moto le Kevlar® souffre des mêmes inconvénients.

Voyez la scène : le motard se trouve en extérieur, sa peau est en contact direct avec le Kevlar® et peut développer des allergies. Par ailleurs, le Kevlar® n’est pas agréable à porter et prend l’humidité très rapidement.

Concrètement, le Kevlar® lorsqu’il est utilisé en moto est intégré sous la forme d’une doublure. La raison est exclusivement esthétique. Plus on ajoute de Kevlar® dans un tissu plus on obtient un aspect jaune, (et qui va devenir orange avec l’oxydation et la perte de ses proprietés) pas très joli en somme.

Couramment, on peut utiliser un jean classique auquel on ajoute un fourreau de Kevlar® : cela apporte un volume protecteur supplémentaire dont on ne se plaint pas dans un pays froid. En revanche, porter une telle combinaison sous nos latitudes, cela peut vite devenir une gageure. Et puis, rappelons un élément d’histoire important : ce qui fait le succès du jean lorsqu’il voit le jour c’est son absence de doublure.

Pendant des siècles, on a en effet porté des pantalons en dessous desquels l’on ajoutait des bas (caleçon long). Le jean est une révolution en matière de confort et d’ergonomie justement parce qu’il est monocouche : ajouter une doublure, c’est repartir en arrière !

Parlons aussi de la résistance du Kevlar® à la chaleur. Initialement, on apprécie le Kevlar® car il a une résistance thermique jusqu’à 400°. Nuance d’importance : porté à 400°, le Kevlar® se désagrège, il ne fond pas.

Le Kevlar® reste une fibre intéressante pour les matériaux composites rigides car la fibre de renforcement est toujours recouverte d’une matrice composite généralement une résine époxy qui ne laisse passer ni les UV, ni l’humidité. Ainsi son utilisation textile perd de son intérêt au fil des ans.

L’ARMALITH® est une “architexture” : il s’agit de l’assemblage d’une fibre de coton avec une fibre de renforcement haute performance aussi appelée UHMWPE, en somme, un nouveau composite…textile !

Comparée au Kevlar®, l’UHMWPE est 30% plus résistante à l’abrasion, 40% plus légère et 2,5 fois plus tenace. Avantage supplémentaire de taille : elle conserve ses propriétés lorsqu’elle est exposée aux UV, cela est dû à un autre super pouvoir, la reprise d’humidité de 0% !

En d’autres termes, la fibre UHMWPE ne laisse pas l’eau la pénétrer, mieux, elle flotte avec une densité inférieure à 1 (le polyamide ou le kevlar ont une densité de 1,6). C’est grâce à ce genre de caractéristique exceptionnelle que l’on peut retrouver la fibre UHMWPE dans l’espace ou dans le corps humain ! En effet les propriétés mécaniques décrites s’ajoutent aux qualités biocompatibles, fongicide, ou encore diélectrique qui expliquent pourquoi ce matériau bas carbone (empreinte réduite de moitié par rapport au Kevlar®) est noble et ne doit pas être confondu avec ses petits frères (polyester, acrylique, polyamide, Kevlar®…) de la pétrochimie qui finissent souvent leur course dans nos océans.

Ce qui est intéressant dans l’ARMALITH®, en particulier lorsqu’elle est utilisée pour faire de la moto, c’est sa ténacité, pas sa résistance à la chaleur.

Quand l’ARMALITH® gère un accident, voici ce qu’il se passe : il y a d’abord un impact au cours duquel les fibres sont tiraillées à raison de plusieurs tonnes par mm de matière, c’est l’agression principale (90% de l’énergie d’un choc abrasif) et c’est là que la ténacité est essentielle.

Ensuite, il y a la glissade (10% de l’énergie d’un choc abrasif), c’est là que la chaleur peut être consécutive. Cependant, le goudron reste un élément froid, ce qui chauffe c’est le combat mécanique entre le goudron et l’étoffe. Une résistance ultra performante à la chaleur n’a que peu d’intérêt : si la fibre devait en arriver au point où elle se désagrège sous l’effet de la chaleur c’est qu’il est déjà trop tard. Ce que l’on recherche dans un équipement de moto c’est avant tout la résistance à l’abrasion, et donc la ténacité, CQFD.

Ainsi, l’ARMALITH® armée de fibres UHMWPE présente des caractéristiques uniques au monde avec une composition qui associe confort et haute résistance : côté peau on retrouve ainsi des fils de coton et du lycra et côté goudron des fils armés du fameux UHMWPE. À l’instar d’une main de fer dans un gant de velours, on obtient une résistance mécanique ultra performante et une durabilité sans précédent qui permet au tissu de garder toutes ses propriétés malgré l’exposition au soleil, à l’humidité et aux lavages ménagers.

La grande puissance de l’ARMALITH® c’est aussi son caractère composite : on peut y mettre ce que l’on veut dedans, c’est pourquoi on aurait pu intégrer du carbone ou encore du diamant par exemple.

D’ailleurs, si vous consultez le brevet ARMALITH®, vous pouvez voir que nous avons fait plusieurs essais en associant du Kevlar®, mais les performances n’étaient pas au rdv…

Aujourd’hui, bien sûr, l’ARMALITH® a évolué et le jean aussi. Parce que BOLID’STER a choisi la fabrication française, nous sommes en mesure de réparer les faiblesses d’un produit dans l’usine qui les fabrique, la progression est donc rapide pour des performances toujours plus spectaculaires et pour tenir notre promesse des jeans les plus fiables au monde.